市场竞争日益激烈,对产品研发在设计质量、设计效率以及设计成本、工艺上提出更高的要求,因此,结合公司工程项目及产品研发的特点,通过搭建三维结构设计平台及模型库,以突破目前存在的设计瓶颈、设计局限性,此三维平台及模型库的建立,将使工程项目与产品研发设计统一设计平台,将提高设计质量、设计效率,将解决母线设计、钣金设计及展开加工设计的问题,同时能推进提高对虚拟装配、仿真分析、优化设计技术的应用掌握,从而达到降本增效的目的。

一、创建三维结构设计平台

能实现各个设计终端采用统一的模型库,避免重复建模,同时能进行设计数据共享以及开展协同设计,保证模型的实时性,设置一定的权限进行模型库的管理与访问,创建、审核及修改,同时避免模型库数据的流失。

二、企业模型库标准化

基于现有库进行扩展,创建公司电气模型库,对每一种模型库创建一个标准参考模型,其它模型由结构室人员暂且自行建立。

三、创建软件运行的初始化环境及设计环境

在新建零件时,可进一步初始化设置,包括零件名称、图号、材质(自定义常用的材质库)、单位、后处理(定义常用的可选项)、加工类型(定义常用的可选项)、材料价格及加工系数或单价以及对应的工程图纸模板,同时在自顶向下设计新零件,也具备此功能,但仍可进行手工修改,设置属性时,具有自动记忆功能;

在基于零件创建工程图时,自动将零件中的零件名称、图号、材质、表面积、质量等属性写入到匹配的工程图模块中,可选择自动排放标准三视图及自动标注尺寸(标注尺寸按照规定格式进行标注),也可进行手工修改;

加工清单的生成,将多个零件的属性,可以简便的分批次按照规范格式依次写入到指定的加工清单(如下图)中,但仍可进行手工修改;

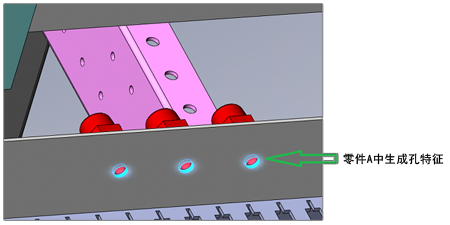

装配环境定制,尤其是对大装配环境速度的优化,在装配环境中,以零件A为对象,零件B基于零件A进行面面重合后,可选择在零件A中生成基于零件B安装孔的孔特征,如图1,图2。如零件B的安装孔1(螺纹孔)为φ9(M8),在零件B与零件A进行面面重合配合后,右键可弹出对话框,选择在零件A中生成与安装孔1同轴的安装孔2,其大小默认等同于安装孔1,但可以直接修改孔径大小,孔方向及切除深度可选择。

| 上一篇:基于内网... | 下一篇:简洁易用... |